Развитие метода литья по газифицируемым моделям

Развитие метода литья по газифицируемым моделям- начало использования

Литье по газифицируемым моделям (ЛГМ) является одним из новейших способов производства отливок, появившихся в результате научно-технической революции во второй половине ХХ в.

Наряду с такими технологическими процессами, как вакуум-пленочная формовка, непрерывное литье, литье под низким давлением, импульсная формовка, и др.

Однако наибольший интерес у литейщиков вызвало сообщение о способе литья по моделям, которые не удаляются из формы, а остаются в ней и газифицируются под действием тепловой энергии металла, заливаемого в форму.

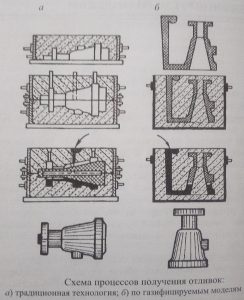

Развитие метода литья по газифицируемым моделям, ,решала важнейшую задачу литейного производства-повышение точности отливок до уровня литья по выплавляемым моделям при издержках производства литья в песчано-глинистые формы. Но прежде чем ЛГМ — процесс стал промышленной технологией, был проделан значительный объем научно-исследовательских работ и опытно-конструкторских работ, в результате которых были созданы специальные модельные материалы и противопригарные покрытия.

Технология и оборудование для изготовления моделей, инженерная методика проектирования технологического процесса, оборудование для изготовления форм и т.д. Основоположником ЛГМ был американский архитектор Г. Шроер, который в 1956г. применил модели из пенополистирола для получения художественной отливки.

В 1958 г. он получил патент США на способ Cavityls Castings Mold and Method for Making Same. В этом же году архитектор А. Дука в лаборатории Массачусетского технологического института получил первую художественную отливку из бронзы скульптуры «Пегас» массой 150кг.

По мнению американских специалистов, ЛГМ-процесс является одним из лучших современных способов литья, который может удовлетворить потребности крупносерийного производства отливок высокой точности.

В сочетании с системой автоматического управления на базе микропроцессорной техники и роботов применение данного способа литья позволит создать гибкое производство отливок.

Расширение объемов производства отливок ЛГМ в различных странах способствовало дальнейшее совершенствование технологии и оборудования.

ЛГМ окончательно утвердилось в серийном и массовом производстве отливок ответственного назначения, потеснив традиционные способы литья, и в первую очередь в песчано-глинистые формы по извлекаемым моделям.

Преимущества ЛГМ

Представители многих зарубежных фирм этот факт объясняют следующими преимуществами ЛГМ:

* уменьшаются затраты на оборудование и материалы;

*исключается из производственного процесса стержневое, формовочное и смесеприготовительное оборудование;

*применение в качестве материала формы сухого кварцевого песка и упрочнение формы вакуумом;

*снижение требований к квалификации рабочего персонала;

*возможность комплексной автоматизации всего технологического процесса;

*сокращение числа технологических операций и оборудования для финишной обработки отливок ;использование недорогой и сравнительно простой оснастки;

*значительное улучшение условий труда.