команда портала

Очутившись на странице нашего портала, вероятно, Заинтересовались Литейным производством.

Литейное производство,немного истории

Литейное производство прочно вошло в нашу жизнь. Значение литейного производства в развитии современной промышленности велико. Почти все приборы, механизмы, оборудование, автомобили, имеют литые детали. Нет такой отрасли машиностроения, где бы не применяли отливки.

Литье является одним из старейших способов, которым еще в древности пользовались для производства металлических изделий — вначале из меди и бронзы, а затем из чугуна, а позже из стали и других сплавов.

Первым литейным заводом в России по производству бронзовых отливок был пушечно — литейный завод (Пушечная изба), построенный в Москве в 1479 г. Самыми выдающимся из пушечных мастеров был Андрей Чохов, отливший в 1586г., из бронзы знаменитую «Царь-пушку» массой 20 т.

Несколько позже, в 1735г. другой московский литейщик Иван Моторин отлил из бронзы величайший в мире «Царь-колокол» массой 196 т, являющийся замечательным произведением искусства.

В С.Петербурге, Москве и других городах имеются десятки литых памятников-свидетелей высочайшего искусства русских мастеров-литейщиков.

Первые чугунные отливки изготовляли на металлургических заводах непосредственно из жидкого металла, выплавляемого в доменных печах. Позже на машиностроительных заводах стали строить самостоятельные чугунолитейные цехи, где в специальных печах, переплавляли чушковый доменный чугун с металлическим ломом. Цех такого типа впервые был построен в 1774г, на Гусевском заводе, где были установлены опрокидывающиеся шахтные печи — прототип вагранок. В 1868 г, на мальцевских заводах впервые были получены стальные фасонные отливки.

Великий русский ученый М.В. Ломоносов заложил основы физической химии-фундамента науки о металлах. Начало 19 века характеризуется тем, что литейное дело становится на научную основу, постепенно превращаясь в литейное производство. Этому способствовало развитие науки о металлах, основателем которой является Д.К. Чернов.Его современники А.С. Лавров, Н.В. Калакутский дали научное объяснение причин образования дефектов в отливках- газовых раковин, ликвации, внутренних напряжений, внеся большой вклад в науку о литых металлах.

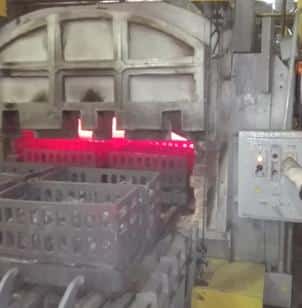

Основными процессами литейного производства являются плавка металла, изготовление форм, заливка металла и охлаждение, , выбивка, очистка, обрубка отливок, термообработка, контроль качества.

Различают отливки черных металлов и сплавов ( стали, серого и ковкого чугуна), а также отливки из цветных металлов и сплавов ( медных, алюминиевых, магниевых).

Основной способ изготовления отливок – литье в песчаные формы, в которых получают около 80 % общего количества отливок. Однако точность и шероховатость поверхности отливок, полученных в песчаных формах, во многих случаях не удовлетворяют требованиям современного машиностроения. Поэтому, в последнее время стали применять специальные способы литья: в металлические формы(кокили), под давлением, по выплавляемым моделям, центробежное литье, литье в оболочковые формы, позволяющие получать отливки повышенной точности, с малой шероховатостью поверхности и минимальными припусками на механическую обработку.

По сравнению с другими способами изготовления заготовок деталей машин (прокатка, ковка, сварка) литейное производство позволяет получать заготовки сложной конфигурации с минимальными припусками на обработку резанием, хорошими механическими свойствами. Технологический процесс изготовления отливок механизирован и автоматизирован, что снижает стоимость литых заготовок. Дальнейшее совершенствование технологии , повышение их качества отливок, позволяют коренным образом изменить технологический процесс, резко увеличить производительность труда, создать новые высокопроизводительные литейные машины и автоматы, в конечном счете улучшить качество продукции и повысить эффективность производства.

Индукционные тигельные печи

Индукционные тигельные печи Литье по выплавляемым моделям

Литье по выплавляемым моделям Чугун

Чугун  Термообработка

Термообработка Технолог литейного производства

Технолог литейного производства Статьи про Литейное производство

Статьи про Литейное производство